常見問題

1.PET瓶胚專用射出機

2.除濕機(Dehumidifiers)

3. 料斗乾燥機(Hopper Dryer)

4. 自動抽料機(Auto Loaders)

5. 模溫機(Mold Temperature Controllers)

6. 冷凍機(Chiller)

7. 取出機(Robot)

8. 輸送帶(Conveyor)

PET原料已廣泛運用於各類產品之包裝容器如:水瓶、果汁瓶、汽水瓶、食用油瓶、化妝瓶、藥瓶、啤酒瓶、廣口瓶、洗潔精等。

1.作動油之檢查:確定作動油油量是否介於油量表最低界限和最高界限之間。曲手潤滑之自動注油器油量是否適當。

2.冷卻水之檢查:確定冷卻水管路系統均無漏水現象,及水量是否充足,以保持正常冷卻效果。

3.溫度開啟及檢查:確定乾燥機、料管、模具上之電熱是否正常,尤其料管之溫度必須完全達到所設定之溫度,方可做射出、鬆退及絞料之動作。

4.安全門及安全導桿之檢查:確定安全門之開啟、關閉是否正常,安全門與各極限開關及洩壓閥之接觸是否正常。確認安全導桿之位置是否適當及是否鎖緊。前後操作箱上之紅色緊急停止按鈕是否正常作用,以確保使用者之安全。

5.潤滑裝置之檢查:黃油嘴油量是否充裕、注油器之時間設定是否適當、注油裝置的管路是否暢通。

6.活動機件之檢查:凡是機器上每個活動機件都需加以適當潤滑,並將活動部位之雜質、灰塵等拭去,保持活動磨擦面的光滑清潔,並且不可將工具放在活動部位上,以防止機器操作時毀損。

7.低壓關模裝置之檢查:正確的調整低壓關模裝置,以確保模具安全。

8.檢查其他條件:對各種設定之溫度、壓力、速度、時間、距離等是否適當。

9.空車運轉之檢查:可以較低的壓力進行全自動運轉,使其空車運轉約10~30分鐘,待有一持續之穩定條件後,即可正式操作。

10.產生異音之檢查:記錄正常操作聲響及油壓泵浦之聲響,則能測知過濾器阻塞、吸風、內部磨損等異常現象,電磁閥之嗡嗡聲與其內部軸心之雜質有關,繼電器和電磁接觸器之嗡嗡聲,則顯示有髒物和灰塵存在於接觸點之間。檢查各項異音的發生原因,對於損害之預防將是一大幫助。

1.關閉料斗之料閘,降低或關掉料斗加溫(視停機時間長短)。

2.將料管內之塑料徹底射完,尤其較為酸性及腐蝕性之原料必須確實執行。

3.清潔擦拭模具並作防銹處理(視停機時間長短)。

4.停機時,若模具未卸下,請勿將曲手伸直。

5.關閉冷卻水,切掉電源。

6.清理機台。

每週定期檢查

1.電熱器之檢查--檢查是否有斷線或接觸不良之接線 ( CE機種可觀察安培表之讀數 )。

2.漏油檢查--檢查汽缸、油管接頭、電磁閥等部份是否漏油。

3.螺絲、螺母部份之檢查--檢查整台機器之螺絲、螺母部份是否有任何鬆動。

4.射嘴電熱片之檢查--如發現原料黏著於導線和射嘴電熱片時,請儘快清除。

5.機台積存廢油,應予以清除。

6.濾油網清洗--最初一個月內,每週定期清洗一次,爾後每個月清理一次。整台機器全部清理。

每月定期檢查

1.將每週檢查項目以更嚴格及確實之態度進行檢查。

2.地線檢查--接地線應確實檢查,以確保使用者免於被電擊之意外發生。

3.電氣線路部份之檢查--機器上電氣零件通常容易因震動而造成鬆動現象,容易因電流增大而燒毀零件,故確實鎖緊各端子部份之螺絲,及徹底清理接觸器上之灰塵、雜質、氧化物是絕對必要的。

4.活動車壁及油壓馬達座滑腳之檢查--檢查滑腳是否磨損、螺絲是否鬆動、活動部份確實潤滑。

5.冷卻器之清潔和檢查--若使用地下水、工業用水、鹽水時,請每月將冷卻器拆下清潔,可提高冷卻器之效率及壽命。 一般淨化之自來水則每半年清潔乙次 (原則上應採用軟水為佳或視需求添加軟化劑及防垢劑)。

半年一次定期檢查

1.將每月檢查項目,以更嚴格及確實之態度再做檢查。

2.液壓油之定期檢查--請油商來施行液壓油之定期檢查,以確保作動油之品質。

3.檢查機台各個活動部份是否有不正常之磨耗。

一年一次定期檢查

1.將半年為期之檢查項目,以更嚴格及確實之態度再做檢查。

2.電氣馬達之檢查--使用鋼刷或空氣噴吹清潔電氣馬達冷卻部份之入口隙縫。因為若有任何油垢和灰塵阻塞此入口,將直接促使馬達生熱及其他熱損害。

3.通風窗系統之檢查--在密閉之機台上裝上通風窗用以通風,故需將油垢和灰塵等清除乾淨。以防馬達因過熱而損害,或使油溫上升。

4.抗絕緣之測量--電線之外皮絕緣將一年一年地變壞,故需施行抗絕緣測量,以防意外漏電和早期發現以做預防。

一般而言,塑膠原料可大分為兩大類:「熱塑性塑膠」(Thermoplastic)及「熱固性塑膠」(Thermosetting)。

熱塑性塑膠在常溫下通常為顆粒狀,加熱到一定溫度後變成熔融的狀態,將其冷卻後則固化成型,若再次加熱則又會變成熔融的狀態,而可進行再次的塑化成型。因此,熱塑性塑膠可經由加熱熔融而反覆固化成型,所以熱塑性塑膠的廢料通常可回收再利用,亦即有所謂的「二次料」。相反的,熱固性塑膠則是加熱到一定溫度後變成固化狀態,即使繼續加熱也無法改變其狀態。

因此,熱固性塑膠無法經由再加熱來反覆成型,所以熱固性塑膠的廢料通常是不可回收再利用的。

其分類方式如下圖所示。

英文:UP(Unsaturated Polyester)、EP(Epoxy Resin)、PF(Phenolic Resin)、MF(Melamine Resin)、UF(Urea Resin)、SI(Silicone Resin)、PI(Polyimide)、PU(Polyurethane)、PABM(Polyamidebismaleimide)、BT(Bismaleimide-triazine)、 DAP(Polyarylphthalate)

以下列出數種常用塑膠原料之特性以供參考。

工程塑膠就是被用做工業零件或外殼材料的工業用塑膠,其強度、耐衝擊性、耐熱性、硬度及抗老化性均優的塑膠。日本業界的定義為「可以做為構造用及機械零件用之高性能塑膠,耐熱性在100℃以上,主要運用在工業上」。

其性能包括:

1.熱性質:玻璃轉移溫度(Tg)及熔點(Tm)高、熱變形溫度(HDT)高、長期使用溫度高(UL-746B)、使用溫度範圍大、熱膨脹係數小。

2.機械性質:高強度、高機械模數、潛變性低、耐磨損、耐疲勞性。

3.其他:耐化學藥品性、優良的抗電性、耐燃性、耐候性、尺寸安定性佳。

被當做通用性塑膠者包括聚碳酸酯(Polycarbonate, PC)、聚醯胺(尼龍, Polyamide, PA)、聚縮醛(Polyacetal, Polyoxy Methylene, POM)、變性聚苯醚(Poly Phenylene Oxide, 變性PPE)、聚酯(PETP,PBTP)、聚苯硫醚(Polyphenylene Sulfide, PPS)、聚芳基酯,而熱硬化性塑膠則有不飽和聚酯、酚塑膠、環氧塑膠等。拉伸強度均超過50MPa,抗拉強度在500kg/cm2以上,耐衝擊性超過50J/m,彎曲彈性率在24000kg/cm2,負載撓曲溫度超過100℃,其硬度、老化性優。聚丙烯若改善硬度及耐寒性,則亦可列入工程塑膠的範圍。此外,較特殊者為強度弱、耐熱、耐藥品性優的氟素塑膠,耐熱性優的矽溶融化合物、聚醯胺醯亞胺、聚醯亞胺、Polybismaleimide、Polysufone(PSF)、PES、丙烯塑膠、變性蜜胺塑膠、BT Resin、PEEK、PEI、液晶塑膠等。因為化學構造不同,故耐藥品性、摩擦特性、電機特性等也有若干差異。且因成形性的不同,故有適用於任何成形方式者,亦有只能以某種成形方式加工者,造成應用上的受限。熱硬化型的工程塑膠,其耐衝擊性較差,因此大多添加玻璃纖維。工程塑膠除了聚碳酸酯等耐衝擊性大者外,通常具有延伸率小、硬、脆的性質,但若添加20~30%的玻璃纖維,則可有所改善。

塑膠之構造是由許多線狀、細長之高分子化合物組成的集合體,依分子成正規排列的程度,稱為結晶化程度(結晶度),而結晶化程度可用x線的反射來量測。有機化合物的構造複雜,塑膠構造更複雜,且分子鏈的構造(線狀、毛球狀、折疊狀、螺旋狀等)多變化,致其構造亦因成形條件不同而有很大的變化。結晶度大的塑膠為結晶性塑膠,分子間的引力易相互作用,而成為強韌的塑膠。為了要結晶化及規則的正確排列,故體積變小,成形收縮率及熱膨脹率變大。

因此,若結晶性越高,則透明性越差,但強度越大。

結晶性塑膠有明顯熔點(Tm),固體時分子呈規則排列,強度較強,拉力也較強。熔解時比容積變化大,固化後較易收縮,內 應力不易釋放出來,成品不透明,成形中散熱慢,冷模生產之日後收縮較大,熱模生產之日後收縮較小。相對於結晶性塑膠,另有一種為非結晶性塑膠,其無明顯熔點,固體時分子呈不規則排列,熔解時比容積變化不大,固化後不易收縮,成品透明性佳,料溫越高色澤越黃,成形中散熱快,以下針對兩者物性進行比較。

MI的全名為「熔液流動指數」(Melt Flow Index),簡稱「熔融指數」(Melt Index),是一種表示塑膠材料加工時流動性的數值。它是美國量測標準協會(ASTM)根據美國杜邦公司(Du Pont)慣用的鑑定塑膠特性之方法制定而成,其測試方法是使塑膠粒在一定時間(10分鐘)內,一定溫度及壓力(各種材料標準不同)下,融化之塑膠流體,通過一直徑2.1mm圓管所流出之克數。其值越大,表示此塑膠材料之加工流動性越佳,反之則越差。最常使用之測試標準為ASTM D 1238,該測試標準的量測儀器-熔液指數計(Melt Indexer)的結構如下:將待測高分子(塑膠)原料置入小槽中,槽末接有細管,細管直徑為2.095mm,管長度為8mm。加溫至某溫度後,原料上端藉由活塞施加某一定重量向下壓擠,量測該原料在10分鐘內所被擠出的重量,即為該塑膠的流動指數。所以有時您會看到如下的表示法25g / 10min,清楚的表示其MI為25,且是在10分鐘內擠出25g之意。一般常用的塑膠其MI值大約介於1~25之間,MI愈大,代表該塑膠原料黏度愈小及分子重量愈小。而MI愈小,代表該塑膠黏度愈大及分子重量愈大。

「玻璃轉移溫度」(Glass transition temperature,Tg ),為轉移溫度(Transition temperature)的一種,當聚合物在Tg時,會由較高溫所呈現的橡膠態,轉至低溫所呈現出似玻璃又硬且易脆的性質。

結晶性塑料有明顯的Tg及潛熱值,聚合物會呈現塑膠態或橡膠狀態全視Tg與當時使用時的溫度而定,故Tg為聚合物在使用上的重要指標。

以下列舉數種塑料之Tg值。

「熔點」(Melting point,Tm),又稱可加工溫度,為轉移溫度(Transition temperature)的一種。

以下列舉數種塑料之Tm值。

「熱變形溫度」(Heat deflection temperature, HDT)顯示塑膠材料在高溫且受壓力下,能否保持不變的外形,一般以熱變形溫度來表示塑膠的短期耐熱性。

若考慮安全係數,短期使用之最高溫度應保持低於熱變形溫度10℃左右,以確保不致因溫度而使材料變形。最常用的熱變形測定法為ASTM D648試驗法(在一標準試片的中心,例如:127×13×3mm,置放455kPa或1820kPa負載、以2℃/min條件升溫直到變形量為0.25mm時的溫度。)對非結晶塑料,HDT比Tg小10~20℃;對結晶塑料,HDT則接近於Tm。通常加入纖維補強後,塑料的HDT會上升,因為纖維補強可以大幅提升塑料的機強度,以致在升溫的耐撓曲測試時,會呈現HDT急劇升高的現象。

以下列舉幾項常用塑膠原料之HDT比較。

收縮率係指塑膠製品冷卻固化經脫模成形後,其尺寸與原模具尺寸間之誤差百分比,可依ASTMD955方法測得。

在塑膠模具設計時,須先考慮收縮率,以免造成成品尺寸的誤差,導致成品不良。以下列舉幾項常用塑膠原料之收縮率比較。

熱塑性塑膠

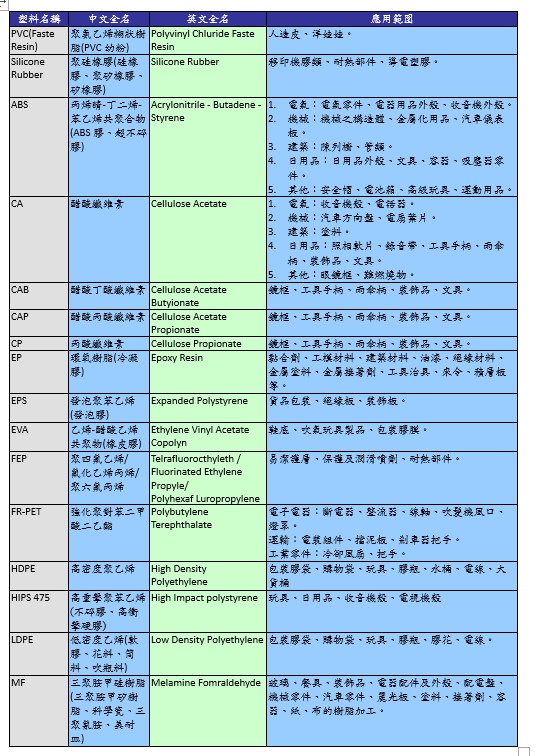

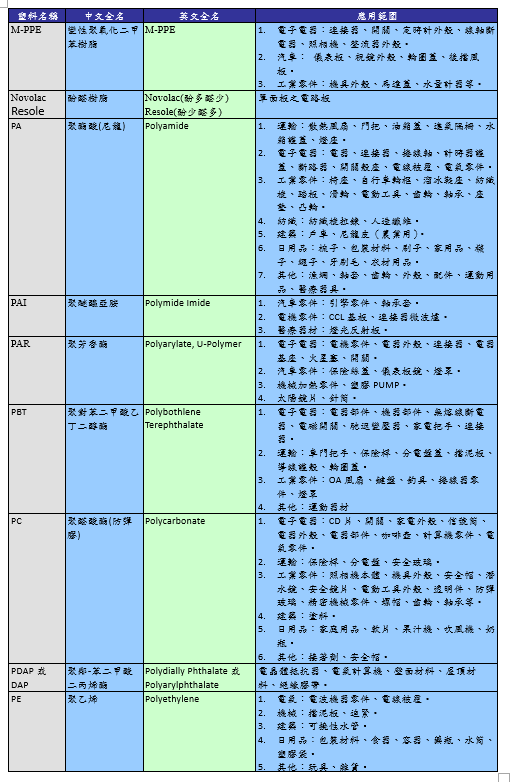

下表列出數種常用塑膠原料的應用範圍: